Intro:

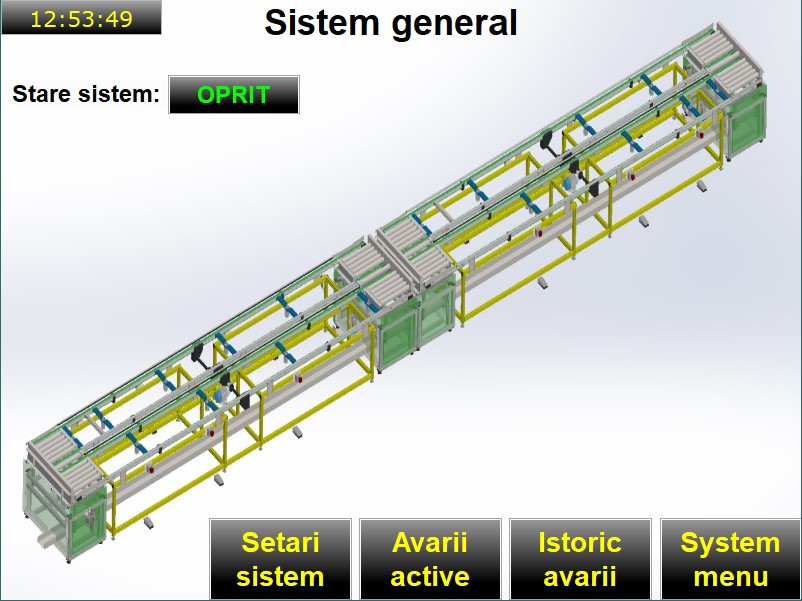

Sistemuleste implementat într-o hală de producție, unde un conveior principal transportă paleți de plastic pe care sunt așezate componentele în lucru. Pe măsură ce produsul avansează, acesta trece prin mai multe stații de lucru,fiecare echipată cu unelte dedicate pentru montajul diferitelor părți ale produsului final.

.jpeg)

Descriere generală

Linia este împărțită în două tronsoane independente, pentru a permite desfășurarea simultană a proceselor cu durate diferite.

După finalizarea operației, operatorul așază piesa pe paletul de plastic și apasă butonul de Start. Paletul se deplasează automat către următoarea stație, însă doar după ce senzorii confirmă trecerea acestuia prin dreptullor și se ridică un blocator, care îl oprește perfect în poziție —prevenind mișcarea necontrolată sau trecerea prematură la următorul post.

Dacă pe același tronson lucrează doi operatori, sistemul așteaptă confirmarea lor pentru a garanta că piesa este complet asamblată înainte de a pleca mai departe.

Fiecare banc de lucru include:

- buton individual de Start,

- ciupercă de avarie,

- senzori capacitivi pentru detectarea precisă a paletului,

- blocatori pneumatici pentru fixarea sigură a acestuia în poziție.

Traseul este închis (tip dreptunghiular) – paletul pleacă din poziția 1,parcurge toate stațiile de lucru, iar la final este preluat de operatorul dedescărcare care îl așază pe paletul de expediție.

.jpeg)

Aveți un proiect în minte?

Un automatist se va ocupa de dumneavoastră în cel mai scurt timp.

Automatizare și control

Întreaga linie este controlată de un PLC industrial, care gestionează:

- logicade transport și sincronizare,

- semnalizărileși senzorii,

- electrovalvele,blocatorii și siguranțele,

- comunicareacu robotul de montaj.

Am realizat integral partea electrică și software – tablou, schema electrică, cablaje, program PLC și interfața HMI. Linia este integrată cu un robot dedicat montării arcului de retragere al furtunului, pentru o productivitate crescută și un nivel ridicat de precizie.

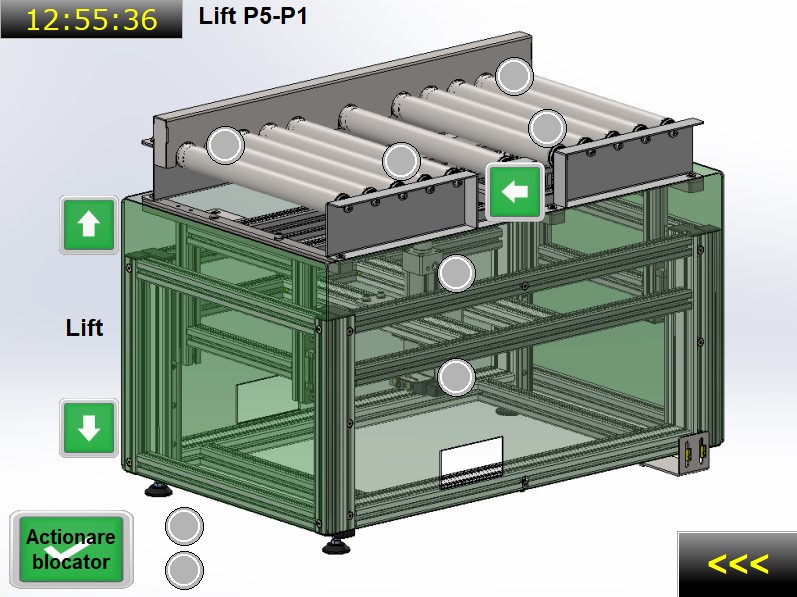

Interfață HMI intuitivă

Prin HMI-ul principal, operatorii pot:

- setaviteza benzilor transportoare,

- comutaîntre mod automat (transfer temporizat) și mod manual (controldirect din butoane),

- vizualizastările sistemului, alarmele și avariile,

- acționamanual electrovalvele și blocatorii pentru testare și mentenanță,

- ajustaparametrii în funcție de tipul de produs sau proces.

În plus, operatorii pot efectua ajustări în timp real și pot regla procesul pentru a se adapta diferitelor tipuri de produse, optimizând fluxul de lucru și menținând o producție neîntreruptă și eficientă.

Beneficii și rezultate

- Fluxde producție complet automatizat și sincronizat;

- Poziționareprecisă a paletului cu sistem de blocare automată;

- Reducereaerorilor umane și a timpilor de așteptare;

- Controlcomplet și feedback în timp real prin HMI;

- Integrarerobotizată pentru operații de montaj automat;

- Siguranțăsporită prin butoane de urgență și senzori de control.

.jpg)

.jpg)

.jpg)